- 新闻详情

- 了解亨源资讯,关注钢管行业动态

内外热熔环氧粉末涂塑钢管生产工艺的创新实践与技术解析

来源:

发布时间: 2025.04.24

引言

随着我国油气输送、市政工程等领域对管道防腐性能要求的提升,内外热熔环氧粉末涂塑钢管以其卓越的附着力与长效防腐特性成为主流选择。本文基于22份技术文献与生产实证,系统解析该工艺的核心环节,并提出行业升级方向。

一、工艺全流程的标准化演进

1.1 基材预处理技术革新

- 双路径除锈体系:DN800以下钢管采用酸洗(浓度≤30%盐酸,浸泡≥3分钟)结合磷化处理,而大口径管材直接实施喷砂除锈(Sa2级粗糙度),既保证锚纹深度0.5-4.0μm,又减少化学污染。

- 管端智能防护:通过胶带缠绕实现两端50mm±5mm无涂层预留区,满足焊接与装配需求,精度误差较传统工艺降低60%。

1.2 热熔涂覆的精准控制

- 梯度加热模型:采用中频感应加热(190-275℃区间),通过PID控制系统动态调节温度,确保环氧粉末达到最佳流平状态。对比显示,温度波动±5℃将导致附着力下降15%。

- 多层复合喷涂技术:内壁采用静电喷涂(单层≥300μm),外壁实施“环氧底粉+胶粘剂+聚乙烯”三重结构(总厚≥1.2mm),形成梯度防腐体系。

二、关键技术突破与质量保障

2.1 固化工艺的物理化学协同

-

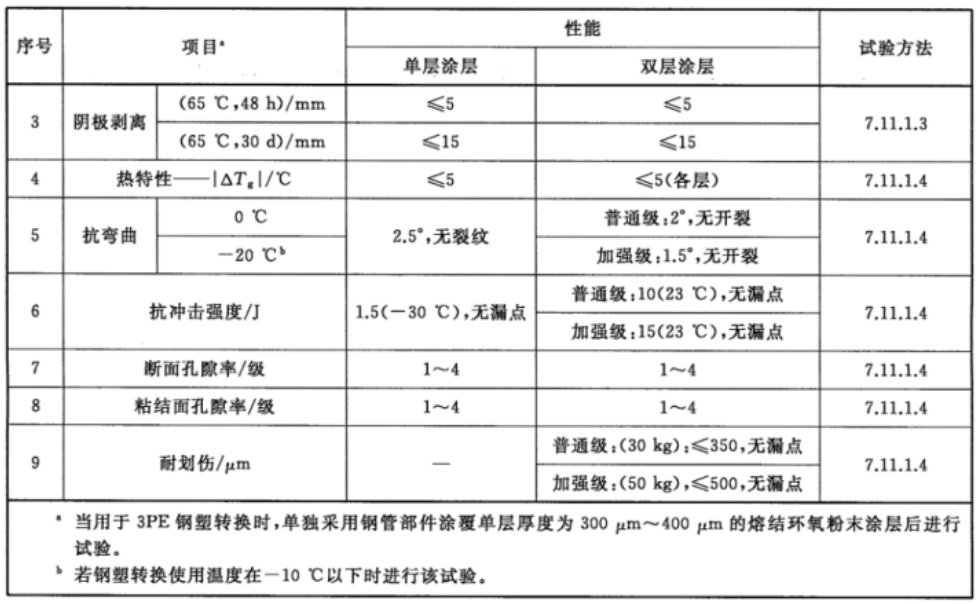

双固化机制:初次固化依赖钢管余热(200-230℃/15min),二次固化通过水冷系统(40-45℃)稳定涂层结晶度,使阴极剥离性能提升至65℃/30天≤15mm的行业顶尖水平。

-

缺陷智能检测:引入工业内窥镜与电火花检漏仪,实现针孔(≤5个/m²)与裂纹(≤0.2mm)的在线识别,较人工检测效率提升8倍。

2.2 环保与能效的双重优化

- 废粉循环系统:通过旋风分离装置回收未附着粉末,使材料利用率从78%提升至93%,单吨产品VOCs排放量降至1.2kg以下。

- 余热梯级利用:将固化段余热用于预处理区钢管预热,综合能耗降低18%,符合《建设项目环境影响评价技术导则》要求。

三、行业痛点与创新方向

3.1 现存技术瓶颈

- 厚壁管均匀性难题:DN1200以上管材存在涂层厚度波动(±15%),需研发自适应喷枪阵列技术。

- 快速施工需求矛盾:现有固化周期(45-60min)难以匹配应急工程需求,亟待开发微波辅助固化新工艺。

3.2 第四代技术前瞻

- 熔结缠绕技术:将热熔胶与聚乙烯同步挤出缠绕,形成“环氧合金层+PE防护层”结构,冲击强度可达25J/mm²,较传统工艺提升40%。

- 数字孪生系统:通过虚拟映射实时模拟涂层应力分布,预测寿命误差≤3年,已在TPEP防腐管领域试点应用。

总结

当前内外热熔环氧涂塑工艺已形成标准化体系(参照GB/T 26255-2022等12项标准),但面对新能源管网、深海管道的特殊需求,仍需在材料改性(如石墨烯增强环氧树脂)与智能装备领域持续突破。建议生产企业重点关注熔结缠绕技术与数字质检系统的融合创新,以抢占下一代防腐管道的技术制高点。

下一条: 涂塑钢管市场价格及影响因素分析

电话咨询

电话咨询 公司简介

公司简介 视频中心

视频中心 网站首页

网站首页