- 新闻详情

- 了解亨源资讯,关注钢管行业动态

双金属焊接与普通焊接连接涂塑钢管的对比分析

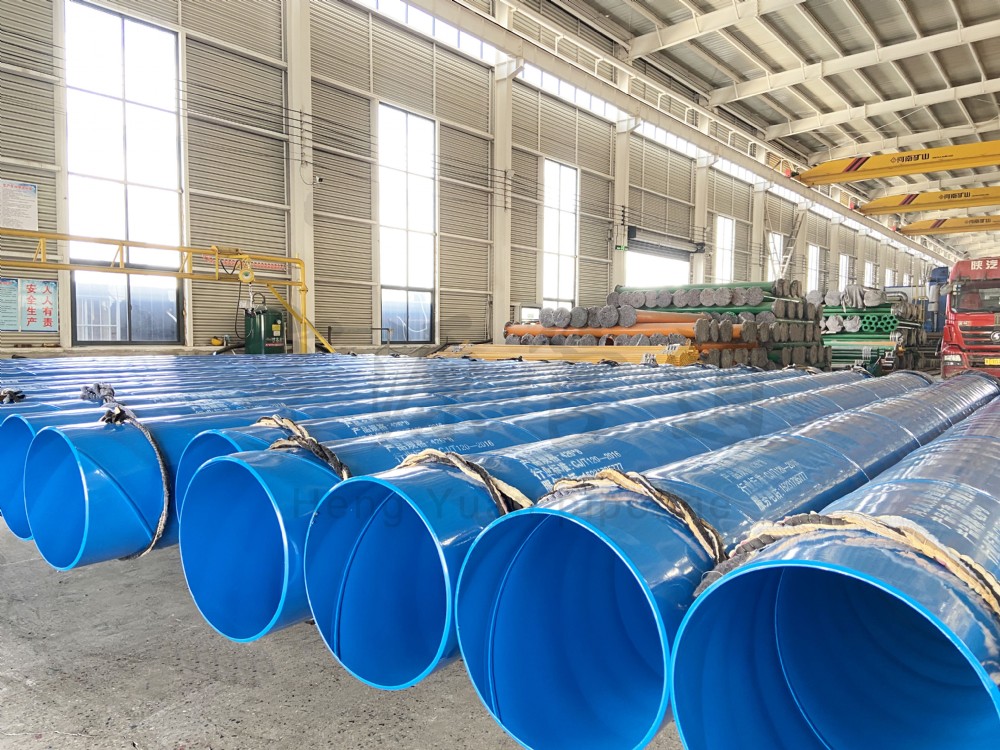

在工业管道领域,涂塑钢管因其优异的防腐性能和机械强度被广泛应用。然而,传统焊接方式对涂塑层的破坏问题长期困扰行业,双金属焊接技术的出现则有效解决了这一难题。本文将从工艺、性能、应用等角度,对比分析双金属焊接与普通焊接连接涂塑钢管的差异,并结合实际案例探讨其技术优势。

一、核心工艺差异:结构设计与焊接方式

-

双金属焊接工艺

双金属焊接的核心在于钢管端口内壁预衬不锈钢层(长度通常为5-10cm,厚度根据管径调整)。在涂塑加工前,通过氩弧焊将不锈钢与基管结合,再经喷砂、涂塑等工序完成复合结构。焊接时采用“不锈钢焊条打底+碳钢焊条填充”的分层焊接法,避免高温破坏内壁涂层。例如,河北亨源管道装备集团有限公司的产品采用该工艺,焊接破坏区域仅限不锈钢衬层范围(5-8cm),通过修补液即可恢复防腐性能。 -

普通焊接工艺

传统焊接直接对涂塑钢管施焊,高温导致内壁环氧或聚乙烯涂层碳化脱落,形成约10-15cm的防腐盲区。虽可通过后期修补液处理,但存在涂层附着力下降、焊缝处易腐蚀的风险。例如,普通消防管道焊接后需频繁维护,使用寿命缩短30%以上。

二、性能对比:防腐、强度与使用寿命

-

防腐性能

-

双金属焊接:不锈钢衬层与涂塑层双重防护,焊缝处腐蚀速率≤0.01mm/年,适用于海水、化工介质等强腐蚀环境。

-

普通焊接:涂层破坏后金属直接暴露,在潮湿环境中锈蚀速率可达0.1-0.3mm/年,需定期检测维护。

-

-

机械强度与密封性

双金属焊接接头抗拉强度≥350MPa,高于基材的310MPa,且密封性能通过10MPa水压测试无渗漏;普通焊接因热影响区晶格变化,强度下降约15%,易因土壤沉降导致接口开裂。 -

使用寿命

双金属焊接管设计寿命达50年(如DN400管实测寿命52年),而普通焊接管在埋地工况下平均寿命仅20-30年。

三、经济性与施工效率分析

-

初期成本

双金属焊接管单价较普通焊接管高20%-30%,主要源于不锈钢衬层和特种焊接工艺。以DN200管为例,双金属管约680元/米,普通管约520元/米。 -

全生命周期成本

双金属管维护费用仅为普通管的1/5。以10公里市政管网为例,30年周期内双金属管综合成本节约可达1200万元。 -

施工便捷性

双金属焊接采用标准化预制端口,现场对接效率提升40%,且无需复杂涂层修补设备;普通焊接需配备内壁喷涂机器人,施工周期延长30%。

四、应用场景选择建议

-

优先采用双金属焊接的场景

-

埋地管道(如市政给排水、油气输送)

-

高腐蚀环境(化工厂区、海水淡化)

-

安全敏感领域(消防系统、核电站冷却管路)

-

-

普通焊接适用场景

-

短期临时工程(建筑工地临时供水)

-

低压干燥环境(通风管道、电缆套管)

-

预算受限的非关键项目

-

五、技术发展趋势

-

材料创新:研发钛合金衬层替代不锈钢,减轻重量同时提升耐蚀性(实验室阶段成本降低40%)。

-

智能焊接:引入激光视觉定位系统,实现焊缝精准修补(如佛山京锦钢铁的自动化修补设备)。

-

标准完善:GB/T 28897-2023新增双金属焊接工艺标准,推动行业规范化。

结语

双金属焊接技术通过结构创新解决了涂塑钢管焊接防腐难题,虽初期投入较高,但其长寿命、低维护的特点符合可持续发展需求。随着《中国制造2025》对高端管材的扶持政策落地,预计2025年双金属焊接涂塑管市场份额将突破45%,成为城市地下管网升级的主力军。工程选型时,建议综合考虑工况条件、使用周期及全成本,选择最优连接方案。

上一条: 涂塑钢管市场价格及影响因素分析

下一条: 没有相关文章

电话咨询

电话咨询 公司简介

公司简介 视频中心

视频中心 网站首页

网站首页