- 新闻详情

- 了解亨源资讯,关注钢管行业动态

TPEP防腐钢管材质解析:结构创新与性能优势

来源:

发布时间: 2025.03.03

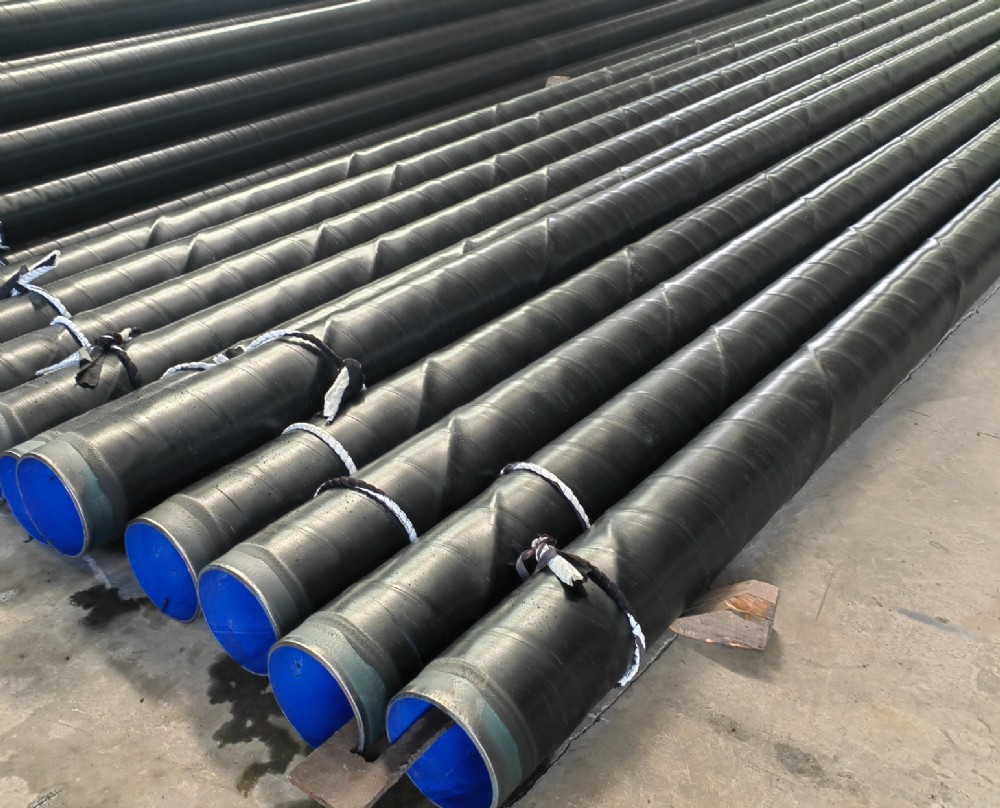

TPEP防腐钢管(外3PE内熔结环氧复合钢管)是近年来管道防腐领域的重要技术突破,其通过内外双层防腐结构设计,结合了钢管的机械强度与塑料涂层的耐腐蚀性,成为石油、天然气、输水等工程中的优选材料。本文将从材质构成、工艺特性、性能优势等方面展开分析。

一、材质与结构设计

-

基管材质

TPEP防腐钢管以 螺旋焊管(Q235B) 或 无缝钢管(20#钢) 为基材,执行标准分别为SY/T5037-2012和GB/T8163-2008。基管需通过严格的力学性能检测,确保抗压、抗弯及耐冲击能力。 -

防腐层结构

- 外壁防腐:采用三层聚乙烯(3PE)结构,包括底层环氧粉末(FBE)、中间层胶黏剂和外层高密度聚乙烯(HDPE),总厚度≥2.5mm。

-

内壁防腐:通过热熔结工艺喷涂环氧树脂粉末(EP),厚度≥350μm,达到食品级防腐标准。

这种“外柔内刚”的结构既抵御外部土壤应力,又避免水质二次污染,实现双重防护。

二、生产工艺与技术突破

-

核心工艺

- 外壁3PE处理:通过热熔结缠绕技术,使环氧树脂、胶黏剂与聚乙烯逐层融合,增强涂层附着力。

- 内壁喷涂:采用静电吸附工艺,将环氧粉末均匀喷涂至钢管内壁,经高温固化形成致密防腐层。

-

创新技术

为解决传统3PE涂层补口易失效的问题,引入热缩带补口或内衬不锈钢免修补技术(适用于DN600以下管道)。同时,新型材料如陶氏化学的3LPE涂层与加拿大Brederoshaw的HPCC系统,进一步提升了耐候性与施工效率。

三、性能优势与应用场景

-

耐腐蚀性

环氧树脂与聚乙烯的协同作用可抵抗酸碱、盐雾、微生物及杂散电流腐蚀,使用寿命达50年以上。 -

机械性能

- 抗压强度≥520MPa,适用于埋地、架空、顶管等多种敷设方式。

- 内壁摩擦系数低(糙率≤0.008),输送效率较传统管道提升30%。

-

环保与安全性

内壁涂层符合GB/T17219-1998卫生标准,避免水质污染;外壁绝缘性良好,无电化学腐蚀风险。 -

典型应用

- 输水工程:南水北调项目、济南城乡供水工程(DN800管道累计铺设14.8km)。

- 油气输送:西气东输管道弯管防腐、上海浦东天然气管道。

- 工业领域:化工介质输送、核电站海水管道防护。

四、施工与维护要点

-

施工规范

- 基管表面需喷砂除锈至Sa2.5级,确保涂层附着力。

- 采用电火花检测(≥5kV)排查涂层缺陷,漏点率需<3个/㎡。

-

维护策略

定期检测涂层老化情况,局部破损可使用双组份环氧修补剂修复。埋地管道需监测土壤应力变化,防止沉降导致管身断裂。

五、行业前景与标准升级

TPEP防腐钢管已纳入《山东省建筑业推广应用技术目录》,其球墨铸铁材质与电泳工艺进一步提升了防腐性能。随着GB/T23257-2009与CJ/T120-2008标准的完善,该技术将逐步替代球墨铸铁管、PE管等传统材料,成为长输管道的核心解决方案。

电话咨询

电话咨询 公司简介

公司简介 视频中心

视频中心 网站首页

网站首页