- 新闻详情

- 了解亨源资讯,关注钢管行业动态

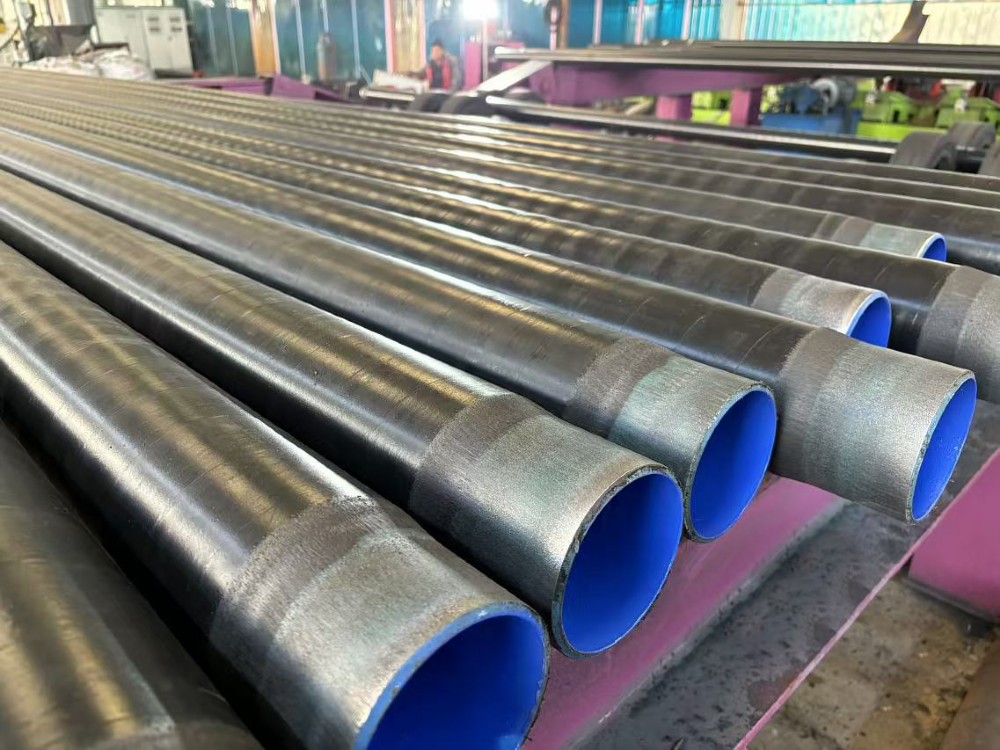

TPEP环氧粉末碳钢管道:革新输送系统的防腐先锋

在石油、天然气、市政供排水等关键领域,输送管道的防腐性能直接决定了工程的安全性与经济性。TPEP(Three-layer Polyethylene External & Internal Fusion-bonded Epoxy)环氧粉末碳钢管道凭借其**“内外双防腐”结构**,正成为行业的技术标杆。本文结合最新技术标准与工程实践,深入解析其核心技术、应用优势及未来趋势。

一、TPEP管道的技术内核:涂层固化与材料科学

TPEP的核心在于环氧粉末涂层与钢管的分子级结合。环氧粉末属于热固性材料,其固化过程分为胶化(150-180℃)与完全固化(200-230℃)两阶段。在高温下,环氧树脂的活性官能团与钢管表面的金属离子形成化学键,同时物理嵌合力进一步增强附着力,最终形成致密、无孔隙的防腐层。这种工艺使涂层厚度均匀(内层≥450μm,外层环氧+聚乙烯复合层≥5mm),远超传统单层防腐结构。

材料标准方面,国家规范明确要求环氧粉末的密度需在1.3-1.5 g/cm³之间,粒度分布中150μm以上颗粒占比≤3%。严格的粒度控制确保了喷涂时的流动性与涂层均匀性,避免局部薄弱点导致的腐蚀风险。

二、结构创新:三层防护体系破解行业痛点

TPEP管道采用**“内环氧+外三层聚乙烯”复合结构**,兼顾防腐与机械防护:

- 内壁涂层:熔结环氧粉末(FBE)直接接触输送介质,其耐酸碱、抗渗透性可阻止H₂S、CO₂等腐蚀性成分侵入。

- 外防护层:底层环氧粉末(≥150μm)提供基础防腐,中间胶粘剂(AD层≥170μm)增强结合力,表层聚乙烯(PE≥3.7mm)则抵御施工撞击、土壤应力及植物根系破坏。对比传统3PE管道,TPEP的内壁光滑度提升40%,可降低输送阻力并减少管径需求。

三、生产工艺:智能化控制下的质量跃升

TPEP的生产已进入 “静电喷涂+实时监控” 的精密化阶段。例如,国家管网集团要求喷涂气压需连续控制,每12小时记录至少4次,超限时自动报警并剥离重涂。此外,钢管预处理采用SA3级喷砂(金属表面清洁度达95%),确保涂层附着力≥50kg·cm(GB/T 1732标准)。

值得注意的是,部分企业引入**“双温区固化”技术**,通过独立控制胶化与固化温度,避免过烘导致的涂层脆化问题。这种工艺革新使TPEP管道的使用寿命从30年延长至50年以上。

四、应用场景与经济效益:多领域验证的优选方案

- 油气输送:如锦州-盘锦输油管道采用TPEP加强级防腐+阴极保护,结合SCADA系统实时监控泄漏,极大降低了原油泄漏风险。

- 水利工程:山东蒙河双堠水库的供水管道设计显示,TPEP的防腐成本虽高于普通钢管,但维护费用减少60%,全生命周期成本优势显著。

- 市政管网:其环保特性(无溶剂挥发、施工无明火)尤其适合人口密集区的给排水改造。

五、未来趋势:绿色化与智能化的双重突破

随着“双碳”目标推进,TPEP的环保优势将进一步凸显。例如,环氧粉末回收率超95%,远高于溶剂型涂料的60%。同时,智能化质检技术(如AI视觉检测涂层缺陷)的引入,将推动合格率从98%提升至99.5%以上。

结语

TPEP环氧粉末碳钢管道通过材料创新与工艺升级,解决了传统管道防腐性能单一、寿命短的痛点。随着国家标准的完善(如ISO 21809-2:2014的推广),其有望成为长输管道的“标配”。未来,结合绿色制造与工业4.0技术,TPEP将在能源安全与生态保护中发挥更核心的作用。

电话咨询

电话咨询 公司简介

公司简介 视频中心

视频中心 网站首页

网站首页