- 新闻详情

- 了解亨源资讯,关注钢管行业动态

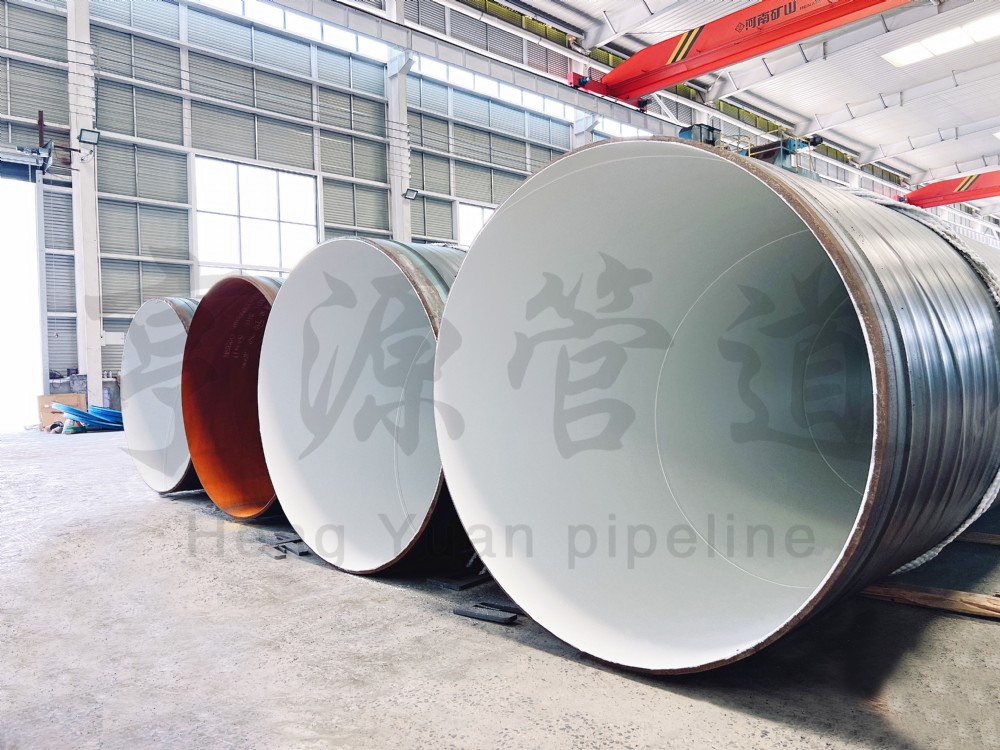

外3PE内IPN8710防腐钢管:技术解析与行业应用

来源:

发布时间: 2025.03.15

一、结构设计与技术优势

外3PE内IPN8710防腐钢管采用双层复合防腐结构,结合了3PE外防腐与IPN8710内防腐的协同优势,是目前埋地管道和输水工程中的先进防腐解决方案。

-

外3PE防腐层

由三层组成(图1):- 底层:熔结环氧粉末(FBE),与钢管表面直接粘结,提供优异的耐化学腐蚀性和抗阴极剥离性能。

- 中间层:共聚物粘合剂,增强层间附着力,确保防腐体系整体性。

-

面层:高密度聚乙烯(HDPE),起机械保护作用,抗土壤应力与微生物侵蚀。

该结构使管道在埋地环境下寿命可达30-50年,较普通钢管延长3-5倍。

-

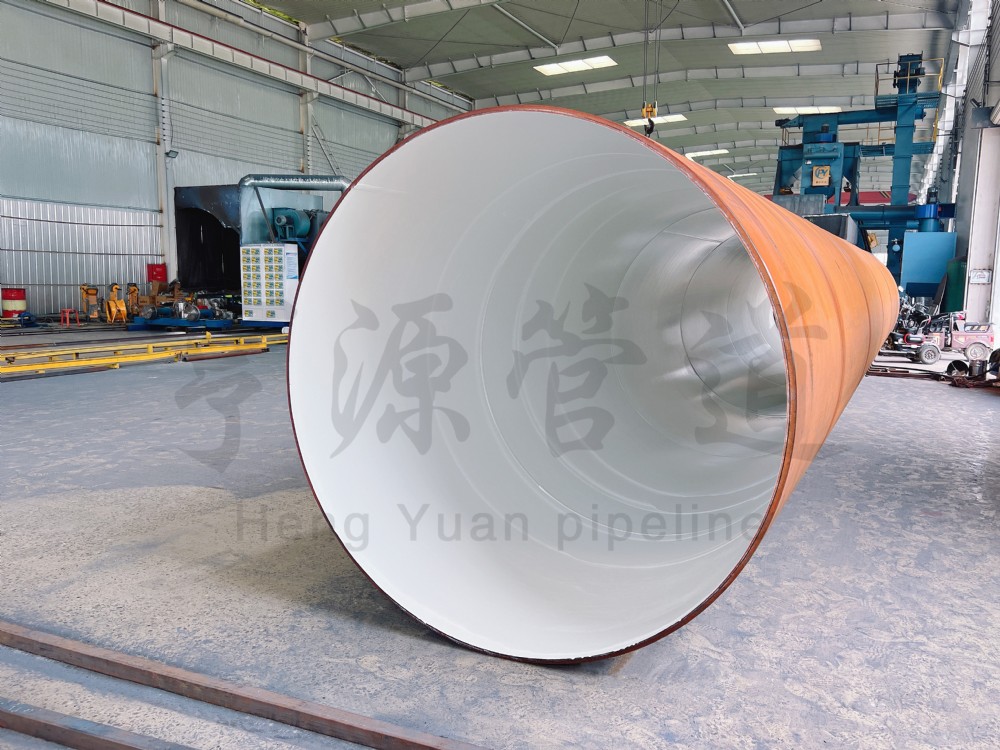

内IPN8710防腐层

- 材料特性:以聚氨酯聚乙烯、改性环氧树脂为基料,添加无毒防锈颜料,形成致密涂膜,附着力达GB/T 5210最高等级(≥10MPa)。

- 功能细分:

- 底漆(IPN8710-1) :阻断金属氧化反应,适用于饮用水管道的防锈底涂。

- 面漆(IPN8710-3) :抗微生物侵蚀,符合《生活饮用水输配水设备及防护材料安全性评价标准》(GB/T 17219)。

二、性能对比与核心优势

-

综合性能指标

指标 外3PE内IPN8710钢管 传统环氧煤沥青钢管 耐酸碱盐性 ★★★★★ ★★★☆☆ 抗机械损伤能力 ★★★★☆ ★★☆☆☆ 环保性(无毒认证) 通过GB/T 17219 部分未达标 适用温度范围 -30℃~110℃ -20℃~80℃ 施工效率 工厂预制,现场安装快 需现场多层涂布 (数据整合自) -

经济性分析

- 初期成本:比单层防腐钢管高15%-20%,但全生命周期成本降低40%以上(减少维修频率)。

- 节能效益:内壁光滑度提升(粗糙度≤0.008mm),输送能耗减少12%-18%。

三、典型应用场景与工程案例

-

市政给排水系统

- 案例:南通市圩角河排口整治工程中,采用DN1200钢管,内外防腐均通过48小时盐雾测试。

-

石油天然气输送

- 在含H₂S酸性环境中,3PE层抗应力开裂指数达≥800h(标准要求≥300h)。

-

高腐蚀性工业环境

- 内蒙古兴安盟工业供水工程中,钢管内壁IPN8710涂层在pH=2-12介质中无脱落。

四、施工关键控制点

-

表面处理

- 外壁需达到Sa2.5级喷砂除锈(表面锚纹深度40-100μm),内壁采用离心抛丸处理。

- 除锈后需在8小时内完成底漆涂装(沿海潮湿地区)。

-

涂层检测标准

- 3PE层:电火花检漏电压≥25kV(无漏点),剥离强度≥70N/cm。

- IPN8710层:固化后硬度≥2H(铅笔硬度法),VOC含量≤50g/L。

五、行业发展趋势与创新方向

-

智能化防腐技术

- 部分企业已引入AI视觉检测系统,可识别涂层微米级缺陷(如上海友粟管业示范线)。

-

环保工艺升级

- 水性IPN8710-2B涂料的应用,使VOC排放降低90%(参考崇州岷江塑胶技改项目)。

-

复合材料的拓展

- 试验数据表明,添加2%纳米SiO₂的IPN8710涂层,耐磨性提升35%。

总结:

外3PE内IPN8710防腐钢管的技术融合,体现了防腐工程从单一材料防护向体系化设计的跨越。其核心价值在于通过结构互补(外防腐抗机械损伤、内防腐阻隔介质腐蚀),解决了传统管道在复杂工况下的失效难题。随着环保法规趋严(如《GB 37822-2019涂料工业污染物排放标准》),该技术将成为城市地下管廊、海岛输水等国家重大工程的首选方案。未来需重点关注涂层材料的可再生性改进,以实现全生命周期零污染目标。下一条: 饮用水输送镀锌钢管的现状分析与未来展望

电话咨询

电话咨询 公司简介

公司简介 视频中心

视频中心 网站首页

网站首页