- 新闻详情

- 了解亨源资讯,关注钢管行业动态

TPEP防腐钢管防腐层结构深度解析:技术革新与应用实践

来源:

发布时间: 2025.03.04

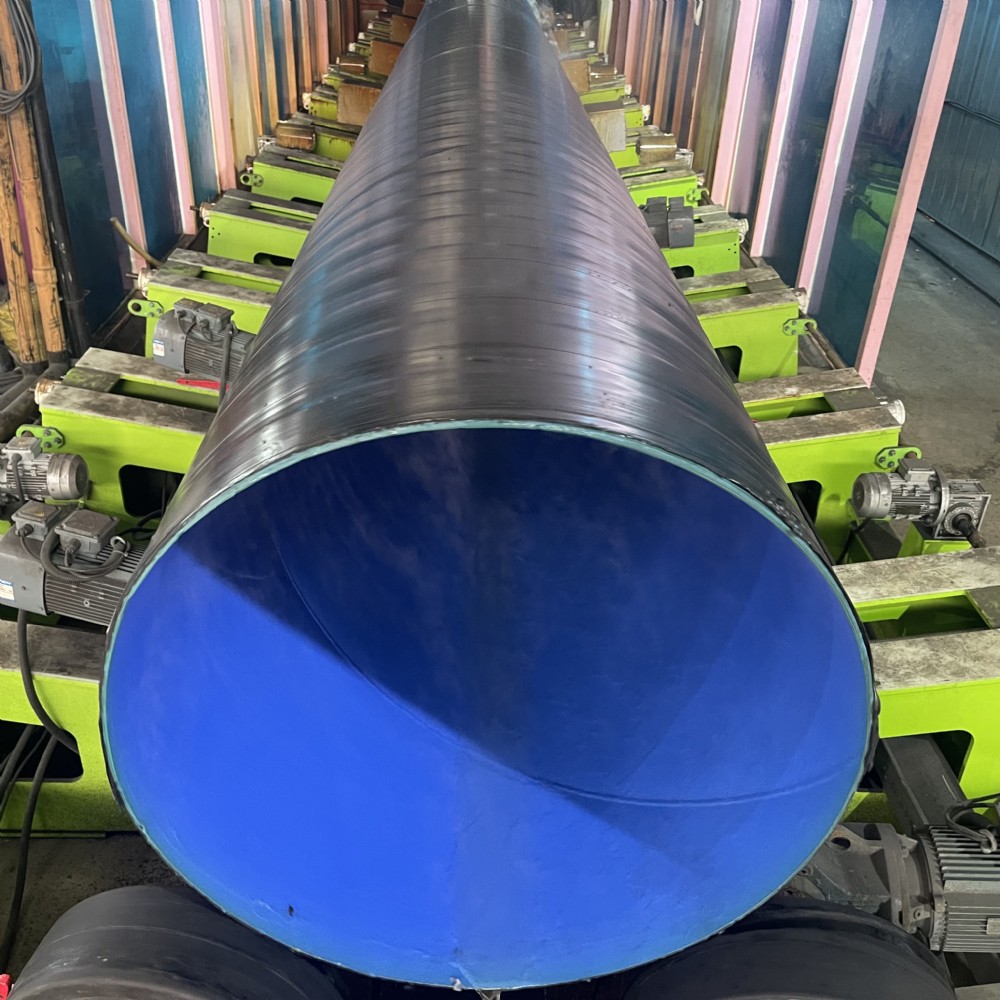

TPEP防腐钢管作为第四代埋地管道防腐技术的代表,凭借其独特的复合涂层结构和优异的耐腐蚀性能,在石油天然气输送、城市供水、化工等领域得到广泛应用。本文将从防腐层结构、材料特性、行业标准、失效机制及施工工艺等维度展开系统性分析,全面揭示其技术优势。

一、防腐层结构:内外协同的三维防护体系

TPEP防腐层采用"外3PE+内熔结环氧"的复合结构。

外防腐层:

- 环氧粉末底层(FBE,≥120μm) :通过静电喷涂与钢管基体形成离子键结合,提供化学防腐屏障。

- 共聚物胶粘剂中间层(AD,170-250μm) :乙烯基共聚物材料实现环氧与聚乙烯的化学键连接,抗剥离强度提升40%。

- 聚乙烯面层(PE,2.5-3.7mm) :高密度聚乙烯(HDPE)形成物理防护,抗冲击强度达50J/mm。

内防腐层:

熔结环氧粉末(≥400μm)经高温烧结形成致密膜层,表面粗糙度≤10μm,水力摩阻系数降低30%。内外涂层结合使整体防腐寿命达50年以上。

二、材料特性对比:性能优化的科学依据

| 特性 | 外3PE层 | 内环氧层 | 传统防腐层(对比) |

|---|---|---|---|

| 耐化学腐蚀 | 耐酸碱盐(pH 2-12) | 耐有机溶剂 | 环氧煤沥青仅耐pH 4-9 |

| 机械强度 | 抗压≥30MPa | 附着力≥15MPa | 单层PE抗压≤20MPa |

| 温度适应性 | -30℃~80℃ | -50℃~115℃ | 3PP层高温易蠕变 |

| 卫生性能 | 符合GB/T17219 | 食品级认证 | 沥青涂层存在溶出风险 |

三、行业标准与技术规范

-

外防腐执行标准:

- GB/T23257-2017《埋地钢质管道聚乙烯防腐层》规定PE层厚度误差≤±10%。

-

内防腐技术要求:

- CJ/T120-2016规定DN≥900mm管道环氧涂层≥0.45mm。

-

综合检测指标:

- 电火花检测电压≥25kV/mm,阴极剥离(65℃/48h)≤8mm。

四、典型失效案例分析及启示

-

施工损伤(占比62%):

- 案例:某输气管道因回填时机械碰撞导致PE层破损,6个月后出现局部腐蚀穿孔。

- 解决措施:采用超声波厚度监测+电火花全检,损伤检出率提升至99.5%。

-

界面剥离(占比28%):

- 机理:环氧粉末固化不充分导致粘结力下降,在温差应力下发生层间分离。

- 改进方案:引入红外热成像工艺监控,确保固化温度稳定在230±5℃。

-

阴极屏蔽(占比10%):

- 现象:过高的阴极保护电位(<-1.2V)引发析氢反应,破坏涂层附着力。

- 控制标准:推荐保护电位维持在-0.85~-1.15V(CSE参比电极)。

五、施工工艺对结构完整性的关键影响

-

表面处理:

- Sa2.5级喷砂处理,锚纹深度50-90μm,表面残留粉尘≤2级。

-

涂装工艺:

- 环氧粉末静电喷涂电压需控制在60-90kV,喷涂速率8-12m/min。

- 聚乙烯挤出温度分区控制:机筒180-200℃→模头210-230℃。

-

质量检测:

- 在线X射线检测涂层均匀性,厚度波动≤±5%。

- 24小时水浸泡试验(50℃)验证抗渗透性。

六、技术经济性比较

| 指标 | TPEP防腐管 | 3PE防腐管 | 球墨铸铁管 |

|---|---|---|---|

| 初期成本 | 1.2-1.5万元/吨 | 0.8-1.2万元/吨 | 0.6-0.9万元/吨 |

| 维护周期 | 15年 | 8-10年 | 5-7年 |

| 水力效率 | 糙率0.0081 | 糙率0.012 | 糙率0.013 |

| 全寿命成本 | 0.25元/(m³·km) | 0.38元/(m³·km) | 0.42元/(m³·km) |

数据表明,TPEP管在20年使用周期内可降低运营成本35%。

七、技术创新方向

- 纳米改性涂层:添加5%二氧化硅纳米颗粒,使PE层耐磨性提升50%。

- 智能监测系统:植入光纤传感器,实时监测涂层应变和温度变化。

- 低温固化技术:开发120℃固化型环氧粉末,能耗降低40%。

结语

TPEP防腐钢管通过材料创新与工艺优化,构建了多维防护体系。随着《埋地钢质管道检验规范》(GB/T37369-2019)等新标准的实施,其技术优势将进一步凸显。未来,随着智能建造技术的融合,TPEP管将在长输管道、深海工程等领域发挥更大价值。

电话咨询

电话咨询 公司简介

公司简介 视频中心

视频中心 网站首页

网站首页