- 新闻详情

- 了解亨源资讯,关注钢管行业动态

TPEP防腐钢管生产工艺的革新与应用前景探析

来源:

发布时间: 2025.03.08

一、工艺革新:从传统防腐到多层复合技术的跨越

TPEP(Three-layer Polyethylene External & Internal Fusion-bonded Epoxy)防腐钢管作为防腐领域的革命性产品,其核心工艺在于内外防腐层的协同优化。传统防腐钢管多采用单层环氧或聚乙烯涂层,存在附着力不足、耐候性差等问题。TPEP通过“外3PE+内熔结环氧”的三维防腐体系,将底层环氧粉末(150-250μm)、中间层胶黏剂(170-250μm)及外层聚乙烯(1.8-3.7mm)复合为整体,实现防腐性能的指数级提升。

工艺创新点:

- 自动化喷涂技术:采用计算机控制的高压静电喷涂设备,涂层厚度误差可控制在±5%以内,较传统手工喷涂效率提升300%。

- 热固化工艺升级:引入中频感应加热技术,使环氧粉末在180-200℃下实现5-10秒快速固化,能耗降低40%。

- 内外同步防腐:突破传统单面处理模式,通过双工位喷涂系统实现内外防腐层同步施工,减少工序衔接导致的缺陷。

二、生产流程:全链条质量管控的关键环节

TPEP防腐钢管的生产需经历12道核心工序,其中四大环节尤为关键:

- 基管预处理

- 喷砂除锈:采用SA2.5级喷砂标准,使钢管表面粗糙度达50-100μm,确保涂层附着力≥70N/cm²。

- 磷化处理:通过锌系磷化液形成微米级晶体膜,增强环氧层的化学键结合力。

- 防腐层施工

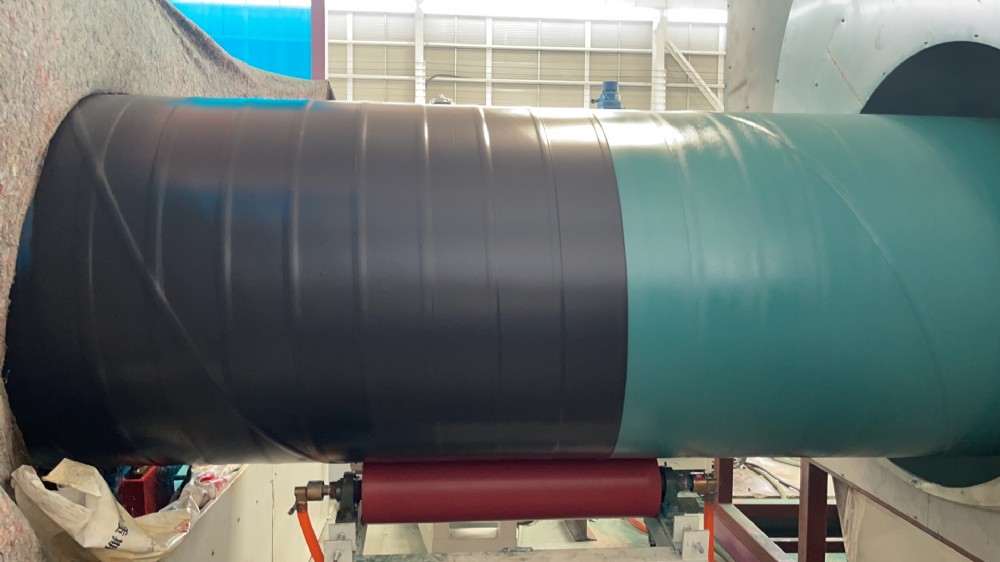

- 外壁3PE成型:先静电喷涂环氧粉末,再依次叠加共聚物胶黏剂和挤塑聚乙烯层,三层结构经辊压复合后形成“铠甲式”防护。

- 内壁熔结环氧:采用离心雾化技术,使环氧粉末以0.2-0.3g/cm³的密度均匀覆盖,固化后形成致密无孔膜。

- 质量检测体系

- 在线电火花检测:3000V高压检测仪可识别≥0.2mm的涂层缺陷。

- 阴极剥离试验:48小时1.5V电压测试中,剥离半径≤8mm为合格。

- 智能仓储管理

- 采用氮气保护仓储系统,湿度控制在30%以下,避免聚乙烯层氧化。

三、性能优势:破解行业痛点的技术突破

- 超长服役周期:实验室加速老化试验表明,TPEP防腐层在5%NaCl溶液中50年腐蚀深度<0.1mm,较传统FBE防腐寿命延长3倍。

- 全地形适应性:-30℃至120℃工况下,抗冲击强度保持率>90%,可抵御冻土区地应力破坏。

- 绿色制造突破:水性环氧树脂与无卤阻燃聚乙烯的应用,使VOCs排放量降低至10g/m²以下。

四、应用挑战与未来展望

尽管TPEP防腐钢管已在西气东输、深海管道等工程中广泛应用,仍面临两大挑战:

- 复杂焊缝处理:螺旋焊管焊缝处的涂层均匀性控制需研发自适应喷涂机器人。

- 全生命周期成本:初期投资较普通钢管高35%,但50年综合维护成本可降低60%。

技术发展趋势:

- 石墨烯改性环氧涂料的研发可将防腐性能提升40%。

- 数字孪生技术应用于生产线,实现工艺参数实时优化。

结语

TPEP防腐钢管的生产工艺革新,标志着我国管道防腐技术从“跟跑”到“领跑”的跨越。随着智能装备与新材料技术的深度融合,该技术有望在氢能源输送、深海采矿等新兴领域开辟更广阔的应用空间。对于生产企业而言,构建“工艺-检测-服务”的全链条创新体系,将是抢占市场先机的关键。

电话咨询

电话咨询 公司简介

公司简介 视频中心

视频中心 网站首页

网站首页